| 电池行业用纯水 |

电池行业用纯水包括蓄电池生产用纯水、锂电池生产用纯水 、太阳能电池生产用纯水。电池中电解液的配备对纯水要求十分严格, 通常要求水的电导率在0.1μs/cm(电阻值在10 MΩ.cm)以上,传统制备电池用纯水的工艺通常采用阴阳树脂交换设备,随着膜分离技术的不断成熟,现多采用双级反渗透工艺——电阻率≥0.5 MΩ.cm,或者双级反渗透+EDI装置——电阻率≥10 MΩ.cm。

我公司在纯水设备设计、生产、安装和调试方面有多年的从业经验,可根据用户的原水情况、现场情况、投资预算、设备自动化程度要求和最终产水品质要求等,为用户提供最佳的配置。

我公司可以免费协助您完成以下工作:

Ø 项目预算及项目可行性报告的制作

Ø 工艺流程的选择

Ø 关键配件品牌的选择

Ø 设计方案的编写

Ø 工艺流程图、平面布置图等图纸的绘制

Ø 现场施工条件的确定

Ø 疑难技术问题的解答

工艺流程介绍

一、工艺流程介绍:

1.采用双级反渗透+EDI,其流程如下:

原水→原水箱→原水加压泵→多介质过滤器→活性炭过滤器→阻垢剂添加装置/软水器→精密过滤器→一级反渗透机→PH调节→中间水箱→第二级反渗透→EDI给水箱→中间水泵→微孔过滤器→EDI系统→终端超滤→用水点

产水品质:电阻率≥15MΩ.cm

目前锂电池行业大量采用本工艺制备纯水.

2. 采用双级反渗透+EDI+抛光混床,其流程如下:

原水→原水箱→原水加压泵→多介质过滤器→活性炭过滤器→阻垢剂添加装置/软水器→精密过滤器→一级反渗透机→PH调节→中间水箱→第二级反渗透→EDI给水箱→中间水泵→微孔过滤器→EDI系统→抛光混床→终端超滤→用水点

产水品质:电阻率≥18MΩ.cm

目前太阳能电池(即多晶硅生产)行业基本都是采用本工艺制备纯水.

3.采用单级反渗透+混床,其流程如下:

原水→原水箱→原水加压泵→多介质过滤器→活性炭过滤器→阻垢剂添加装置/软水器→精密过滤器→一级反渗透→混床系统→精密过滤器→用水点

产水品质:电阻率≥5MΩ.cm

4.采用两级反渗透+混床方式,其流程如下:

原水→原水箱→原水加压泵→多介质过滤器→活性炭过滤器→阻垢剂添加装置/软水器→精密过滤器→第一级反渗透 →PH调节→中间水箱→第二级反渗透→纯水箱→纯水泵→微孔过滤器→用水点

产水品质:电阻率≥10MΩ.cm

备 注:

1. 多介质过滤器部分可以用盘式过滤器/自清洗过滤器+超滤装置替换,以便节约设备占地空间,同时提高预处理产水品质,延长反渗透膜的使用寿命。

2. 根据客户对超纯水中总有机碳、微粒、溶解氧、硼等杂质的具体要求,可以在上述流程中增加TOC降解器、电子级超滤、脱气膜、除硼树脂等配件。

二、四种纯水制备工艺优劣势比较:

目前制备电池行业制备纯水的工艺基本上是以上四种,其余的工艺流程大都是在以上四种基本工艺流程的基础上进行不同组合搭配衍生而来。现将他们的优缺点分别列于下面:

1.采用单级/双级反渗透+混床工艺:

优点:初期投资少,故障发生率低,维修方便,维护费用低;

缺点:对水中有机物、溶解氧等杂质的去除效果很差。必须定期对树脂进行再生,操作难度较大。树脂再生消耗大量酸碱,导致运行成本高,且污染环境;

2.采用双级反渗透+EDI的工艺:

优点:去除全部的细菌、病毒、胶体、大分子有机物和微粒等杂质,离子去除效果达到≤1ppb级别,产水电阻率≥16MW×cm;全自动运行,可24小时不间断工作,水质稳定无波动,综合运行成本低,无污染物排放。

缺点:初期投资相对较高。

这是目前制取纯水最经济、最环保的制备工艺,其产水高品质和工作稳定性已经在大量的实践中得到检验。

我们公司生产的纯水设备特点

我公司在纯水设备设计、生产、安装和调试方面有多年的从业经验,可根据用户的原水情况、现场情况、投资预算、设备自动化程度要求和最终产水品质要求等,为用户提供最佳的配置。

纯水系统关键部分介绍

1) 反渗透部分:此部分主要作用是去除水中绝大多数的盐类、有机物、胶体、细菌和病毒,反渗透部分产水品质通常可以达到电阻率≥0.5 MΩ.cm.

|

溶质 |

分子量

|

脱除率 %

|

|

氟化钠 NaF

|

42

|

99

|

|

氰化钠 NaCN(pH11)

|

49

|

97

|

|

氯化钠 NaCl

|

58

|

99

|

|

二氧化硅 SiO2(50ppm)

|

60

|

98

|

|

碳酸氢钠 NaHCO3

|

84

|

99

|

|

硝酸钠NaNO3

|

85

|

97

|

|

氯化镁MgCl2

|

95

|

99

|

|

氯化钙 CaCl2

|

111

|

99

|

|

硫酸镁 MgSO4

|

120

|

>99

|

|

硫酸镍 NiSO4

|

155

|

>99

|

|

硫酸铜CuSO4

|

160

|

>99

|

|

甲醛 HCHO

|

30

|

35

|

|

甲醇

|

32

|

25

|

|

乙醇

|

46

|

70

|

|

异丙醇

|

60

|

90

|

|

尿素

|

60

|

70

|

|

乳酸 (pH2)

|

90

|

94

|

|

乳酸 (pH5)

|

90

|

99

|

|

葡萄糖

|

180

|

98

|

|

蔗糖

|

342

|

99

|

|

微量含氯杀虫剂

|

-

|

>99

|

备注:测定标准条件:溶质浓度2,000ppm,操作压力1.6MPa(225psi),溶液温度25oC(77oF),未标注溶液的pH=7。

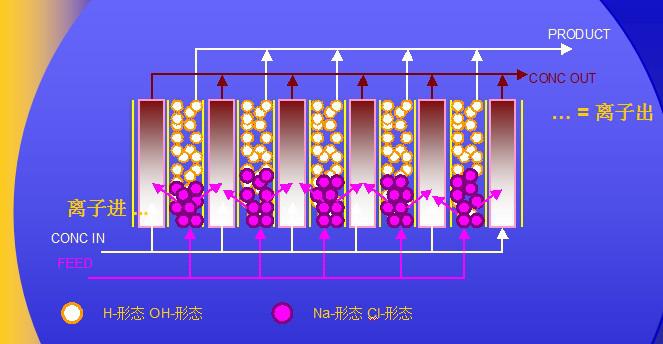

2) EDI: 又称连续电除盐技术,这一新技术可以代替传统的离子交换装置,生产出电阻率高达16MΩ·CM以上的超纯水,并且产水品质稳定,无需酸碱再生,操作和维护简单;下图为EDI工作原理图:

|

操作参数

|

|

|

回收率

|

90-95%

|

|

最大允许进水压力

|

7bar(100psi)

|

|

最高允许进水温度

|

45℃(113°F)

|

|

名义流量时的压降范围

|

1.4-2.1bar(20-30psi)

|

|

产水水质

|

|

|

产水电阻率

|

>16MΩ.cm

|

|

说明:实际性能可以用Ionpure的IP-Pro 设计软件确定

|

|

|

硅(SiO2)去除率

|

90-99%,取决于进水条件

|

|

氯化钠(NaCl)去除率

|

大于99.9%,最终含量<3ppb

|

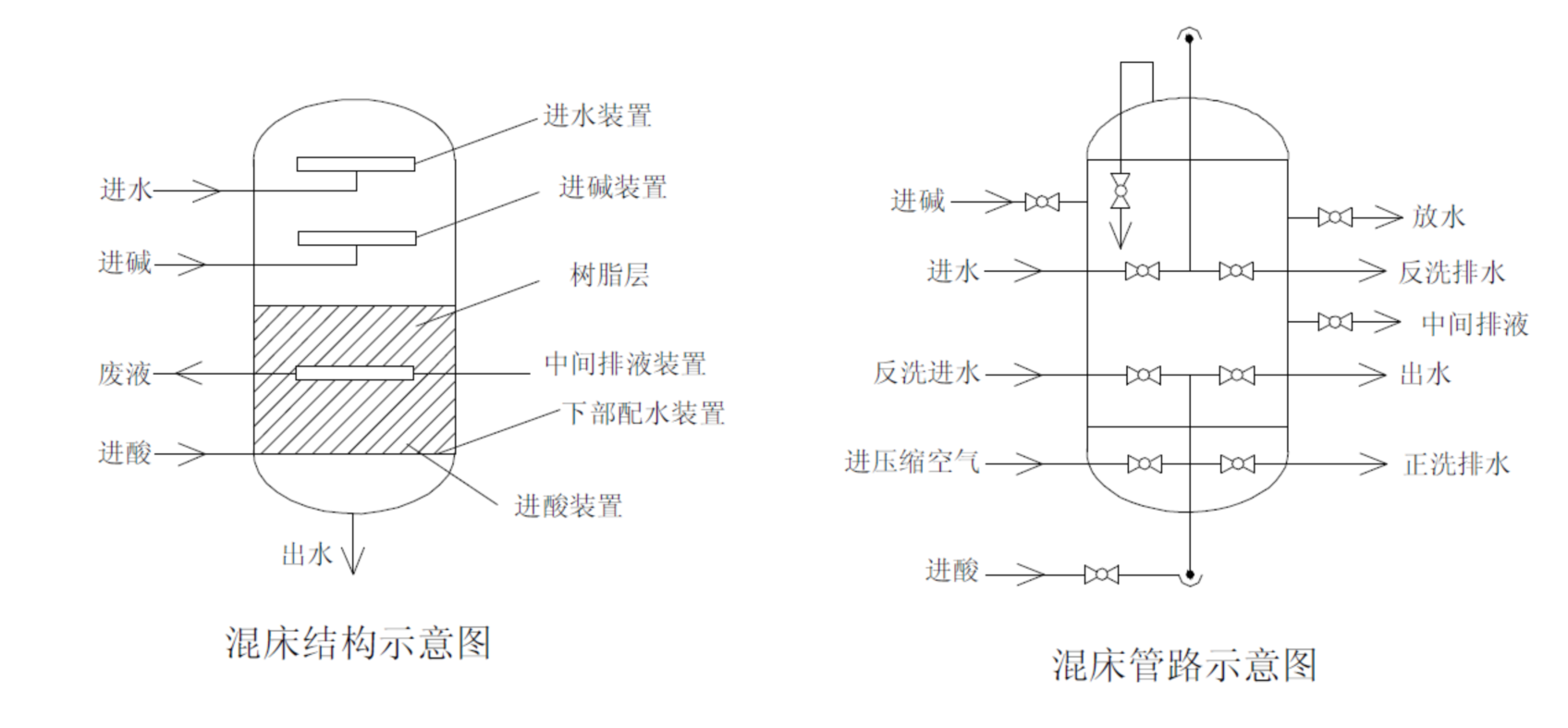

3) 混床系统:混床离子交换除盐,就是把阴阳离子交换树脂放在同一交换器中,运行前,先把它们分别再生成OH- 型和H+ 型,然后混合均匀。所以混床可以看作由许许多多阴阳树脂交错排列而组成的多级式复床。在混床中,由于运行时阴阳树脂是相互混匀的,所以其阴阳离子交换反应几乎是同时进行的。或者说,水中阳离子交换和阴离子交换是多次交错进行的。因此,经阳离子交换所产生的H+和经阴离子交换所产生的OH—都不会累积起来,而是马上互相中和生成H2O。这就使交换反应进行得非常彻底,出水水质很好。混床中树脂失效后,应先将两种树脂分离,然后分别进行再生和清洗。再生清洗后,再将两种树脂混合均匀,又投入使用。

4) 抛光混床系统:用于去除EDI产水中残余的微量离子及弱电解质,其产水电阻率可达到18.2MW×cm。抛光混床是通过使用一种专门为最高级别的超纯水精处理而设计的抛光树脂,这种树脂具有高交换容量、充分再生、无化学析出的特点。从而能够很好地去除水中的微量离子,同时不会使不断运行的超纯水系统增加杂质;

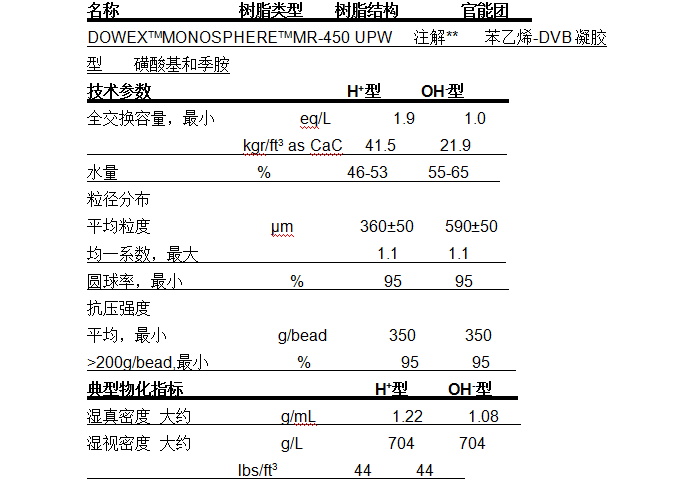

目前所采用的抛光树脂多为美国陶氏公司生产的MR-450UPW,其具体参数请见下表:

建议运行条件

● 最高运行温度 60℃(140℉)

● 装填深度,最小 800㎜(2.6ft)

● 流速:制水 10-60m/h(4-24gpm/ft2)

● 压降 见曲线1

树脂特性

● 阳离子树脂转型率 99.7% 最小

●阴离子树脂转型率 95% 最小

●清洗特型Rinse Characteristics:

UPW级别树脂被清洗至满足超纯水严格的离子和有机物残余物指标

注解**树脂的混合比率经过优化能够最好的去除硼、硅和其他敏感离子。

行业标准

电池行业纯水目前主要有两个标准,即《中国电子级水国家标准GB/T 1144.6.1-1997》和《美国ASTM电子级半导体工业用水要求》,其具体技术指标如下:

1. 中国电子级水国家标准GB/T 1144.6.1-1997

国标GB/T11446.1-1997规定分为四级,即EW-I,EW-Ⅱ,EW-Ⅲ和EW-Ⅳ。其技术指标见下表:

|

级别

指标

|

EW-Ⅰ

|

EW-Ⅱ

|

EW-Ⅲ

|

EW-Ⅳ

|

|

电阻率MΩ.cm(250C)

|

18以上

(95%时间)≥17

|

15

(95%时间)≥13

|

12.0

|

0.5

|

|

全硅,最大值,μg/L

|

2

|

10

|

50

|

1 000

|

|

>1μm微粒数,最大值,个/mL

|

0.1

|

5

|

10

|

500

|

|

细菌个数,最大值,个/mL

|

0.01

|

0.1

|

10

|

100

|

|

铜,最大值,μg/L

|

0.2

|

1

|

2

|

500

|

|

锌,最大值,μg/L

|

0.2

|

1

|

5

|

500

|

|

镍,最大值,μg/L

|

0.1

|

1

|

2

|

500

|

|

钠,最大值,μg/L

|

0.5

|

2

|

5

|

1 000

|

|

钾,最大值,μg/L

|

0.5

|

2

|

5

|

500

|

|

氯,最大值,μg/L

|

1

|

1

|

10

|

1 000

|

|

硝酸根,最大值,μg/L

|

1

|

1

|

5

|

500

|

|

磷酸根,最大值,μg/L

|

1

|

1

|

5

|

500

|

|

硫酸根,最大值,μg/L

|

1

|

1

|

5

|

500

|

|

总有机碳,最大值,μg/L

|

20

|

100

|

200

|

1 000

|

|

参数

|

Type E-1

|

Type E-1.1

|

Type E-1.2

|

Type E-2

|

Type E-3

|

Type E-4

|

|

线宽 (μm)

|

1.0-1.5

|

0.5-0.25

|

0.25-0.18

|

5.0-1.0

|

>5.0

|

/

|

|

电阻率MΩ.cm

(25℃)

|

18.2

|

18.2

|

18.2

|

17.5

|

12

|

0.5

|

|

内毒素(EU/ml)

|

0.03

|

0.03

|

0.03

|

0.25

|

/

|

/

|

|

总有机碳 (μg/L)

|

5

|

2

|

1

|

50

|

300

|

1000

|

|

溶解氧 (μg/L)

|

1

|

1

|

1

|

/

|

/

|

/

|

|

蒸发残渣 (μg/L)

|

1

|

0.5

|

0.1

|

/

|

/

|

/

|

|

空间环境检测仪测试颗粒/L

|

||||||

|

0.1-0.2 (μm)

|

1000

|

1000

|

200

|

/

|

/

|

/

|

|

0.2-0.5 (μm)

|

500

|

500

|

100

|

3000

|

/

|

/

|

|

0.5-1 (μm)

|

50

|

50

|

1

|

/

|

10000

|

/

|

|

1.0 (μm)

|

/

|

/

|

/

|

/

|

/

|

100000

|

|

在线检测仪测试颗粒/L

|

||||||

|

0.05-0.1(μm)

|

500

|

500

|

100

|

/

|

/

|

/

|

|

0.1-0.2 (μm)

|

300

|

300

|

50

|

/

|

/

|

/

|

|

0.2-0.3(μm)

|

50

|

50

|

20

|

/

|

/

|

/

|

|

0.3-0.5(μm)

|

20

|

20

|

10

|

/

|

/

|

/

|

|

>0.5 (μm)

|

4

|

4

|

1

|

/

|

/

|

/

|

|

细菌

|

||||||

|

个/100ml

|

1

|

1

|

1

|

/

|

/

|

/

|

|

个/1L

|

1

|

1

|

0.1

|

10

|

10000

|

100000

|

|

全硅 (μg/L)

|

3

|

0.5

|

0.5

|

10

|

50

|

1000

|

|

溶解性硅 (μg/L)

|

1

|

0.1

|

0.05

|

/

|

/

|

/

|

|

离子和金属 (μg/L)

|

||||||

|

铵(NH4+)

|

0.1

|

0.1

|

0.05

|

/

|

/

|

/

|

|

溴(Br-)

|

0.1

|

0.05

|

0.02

|

/

|

/

|

/

|

|

氯(Cl-)

|

0.1

|

0.05

|

0.02

|

1

|

10

|

1000

|

|

氟(F-)

|

0.1

|

0.05

|

0.03

|

/

|

/

|

/

|

|

硝酸根(NO3-)

|

0.1

|

0.05

|

0.02

|

1

|

5

|

500

|

|

亚硝酸根(NO2-)

|

0.1

|

0.05

|

0.02

|

/

|

/

|

/

|

|

磷酸根(PO43-)

|

0.1

|

0.05

|

0.02

|

1

|

5

|

500

|

|

硫酸根(SO42-)

|

0.1

|

0.05

|

0.02

|

1

|

5

|

500

|

|

铝(Al3+)

|

0.05

|

0.02

|

0.005

|

/

|

/

|

/

|

|

钡(Ba2+)

|

0.05

|

0.02

|

0.001

|

/

|

/

|

/

|

|

硼

|

0.05

|

0.02

|

0.005

|

/

|

/

|

/

|

|

钙(Ca2+)

|

0.05

|

0.02

|

0.002

|

/

|

/

|

/

|

|

铬

|

0.05

|

0.02

|

0.002

|

/

|

/

|

/

|

|

铜(Cu2+)

|

0.05

|

0.02

|

0.002

|

1

|

2

|

500

|

|

铁(Fe3+)

|

0.05

|

0.02

|

0.002

|

/

|

/

|

/

|

|

铅(Pb2+)

|

0.05

|

0.03

|

0.005

|

/

|

/

|

/

|

|

锂(Li+)

|

0.05

|

0.02

|

0.003

|

/

|

/

|

/

|

|

镁(Mg2+)

|

0.05

|

0.02

|

0.002

|

/

|

/

|

/

|

|

锰

|

0.05

|

0.02

|

0.002

|

/

|

/

|

/

|

|

镍

|

0.05

|

0.02

|

0.002

|

1

|

2

|

500

|

|

钾(K+)

|

0.05

|

0.02

|

0.005

|

2

|

5

|

500

|

|

钠(Na+)

|

0.05

|

0.02

|

0.005

|

1

|

5

|

1000

|

|

锶(Sr2+)

|

0.05

|

0.02

|

0.001

|

/

|

/

|

/

|

|

锌(Zn2+)

|

0.05

|

0.02

|

0.002

|

1

|

2

|

500

|

版权所有:成都洪拓水处理设备有限公司 办公地址:成都市武侯区祥云路1169号红帆蓝调商务中心5-18 工厂地址:中国•四川•成都市新都区北新大道旁

总机:028-8560 9183 传真: 028-8560 9183 网站备案:蜀ICP备12028490号 Power By:爱聚诚讯